Производство сип-панелей – это непростой технологический процесс, который требует закупки сложного оборудования и материалов для изготовления панелей. Компания «Лидер» – один из лидирующих производителей SIP панелей в России – в своем производстве мы используем только высококачественное европейское оборудование.

В комплект оборудования входят: столы для сборки панелей и приема готовой продукции, гидравлический пресс, станки раскроя панелей и выборки утеплителя, установка для нанесения клея.

На протяжении более 14 лет компания «Лидер» производит СИП панели и поставляет их и в Минск, и в Санкт-Петербург и в Архангельск и даже на Сахалин. Наши панели в рекламе не нуждаются, мы лидеры в данном сегменте рынка. Если кому то нужны панели, то они непосредственно покупают их у нас, а не ищут на стороне. Мы так же поставляем многим строительным фирмам, ведущим стройки в Московской области, во Владимирской, в Самарской, в Татарстане и т.д.

И что очень важно, за в все время работы нашей компании, не было не одного заказчика, кто сказал бы что панели плохо проклеены и происходит отрыв пенополистирола от OSB, или заменен пенополистирол на более рыхлый, или нарушена геометрия. За все время ни разу не пожаловался и не вернул ни одной панели под замену.

Хотя мы знаем, что много фирм экономят на клее, что выдают одну марку пенополистирола за другую, клеят панели из более рыхлых плит пенополистирола, что нет даже точного оборудования, клеят либо кустарно, либо "на коленке" не соблюдая ни временные режимы, ни температуру. С фото брака можно посмотреть тут – раздел брак сип панелей.

Производство сип панелей состоит из нескольких этапов. Соблюдение технологических особенностей каждого из этапов изготовления имеет особое значение, ведь от этого напрямую зависит прочность будущего дома. Вот почему специалисты компании "Лидер" так тщательно подходят к процессу производства.

Изготовление СИП панелей требует закупки плит (ОСП, ЦСП или ГринБорд). Мы используем плиты только от проверенных производителей. Равномерное нанесение клея обеспечивается высокотехнологичной установкой автоматического распределения клеящего состава. В работе используется исключительно клеящее вещество, прошедшее проверку на токсичность и экологичность – специальный однокомпонентный клей, произведенный в Германии (Kleiberit) или Великобритании (Leeson).

Для производства СИП панелей мы используем отечественный утеплитель – пенополистирол – разной толщины. Нанесение также осуществляется управляемым автоматикой устройством, работу которого регулирует технолог. Автоматизация процесса изготовления обеспечивает стабильность технических характеристик производимых сип панелей.

На лист ОСП (ЦСП или ГринБорд), лежащий на входном сборочном столе и равномерно покрытый клеем, укладывается пенополистирол. Он, как уже говорилось, может быть разной толщины. Установка для нанесения клея равномерно покрывает утеплитель полиуретановым клеем. Вновь – лист ОСП (ЦСП или ГринБорд). И так раз за разом, пока не соберется штабель СИП-панелей для отправки его под гидравлический пресс.

Склейка заготовок для изготовления СИП-панели в единый монолитный сэндвич-блок под гидравлическим прессом – пожалуй, важнейший этап производства сип панелей. Там, под мощнейшим давлением, будет идти процесс полимеризации клея. В результате на выходной разгрузочный стол поступает партия прочнейших высококачественных панелей. Пока одна партия панелей прессуется, на сборочный стол поступает следующая заготовка.

Такой процесс производства панелей гарантирует прочность готовой продукции. После нахождения заготовки сип-панели под гидравлическим прессом, элемент приобретает цельную структуру. Клеевой шов настолько прочен, что выдержит любые нагрузки, деформации и температурные колебания. Прочность склейки выше прочности самого материала.

Из готовых сип-панелей далее формируется домокомплект. Такое производство панелей для сборки конкретных строений – очень удобно. Немного напоминает конструктор: на станке для раскроя панелей вырезаются детали «конструктора» нужных размеров, дверные и оконные проемы; у отдельных панелей выбираются пазы на станке для выборки утеплителя. В результате – «дом в коробке»: собирай и живи!

Сертификат соответствия на СИП панели по системе добровольной сертификации «Безопасность и качество»

Сертификат соответствия на SIP-панели ООО «ЛИДЕР»

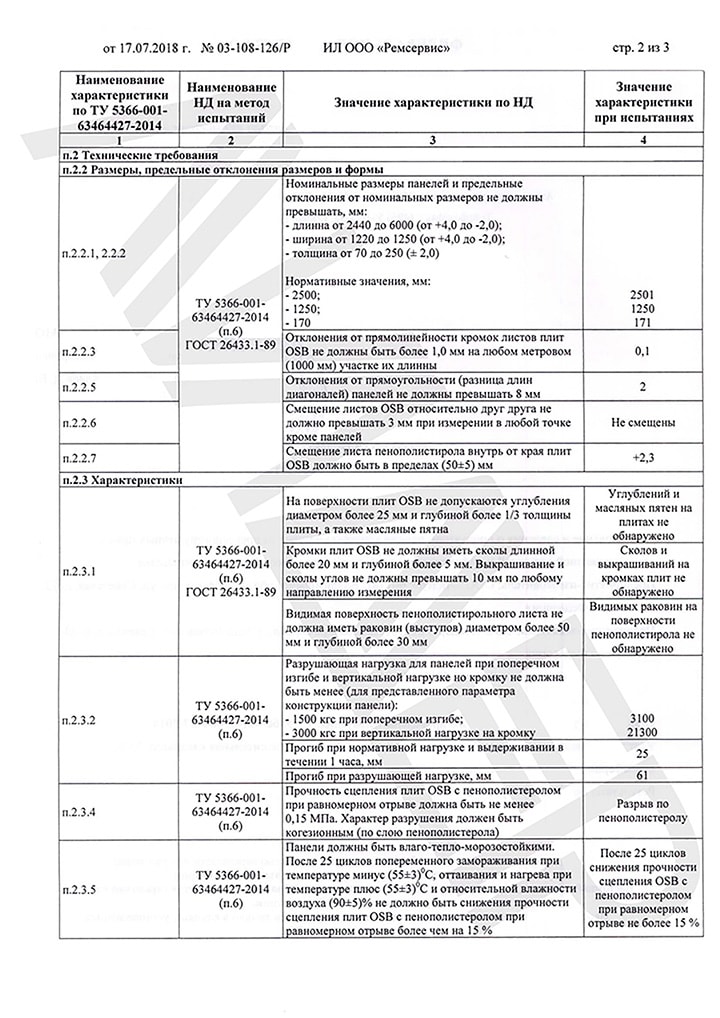

Протокол испытаний конструкционных панелей из древесностружечных плит с ориентированной стружкой и эффективным утеплителем для малоэтажного строительства – Испытательная лаборатория ООО «Ремсервис» (стр. 1-3)

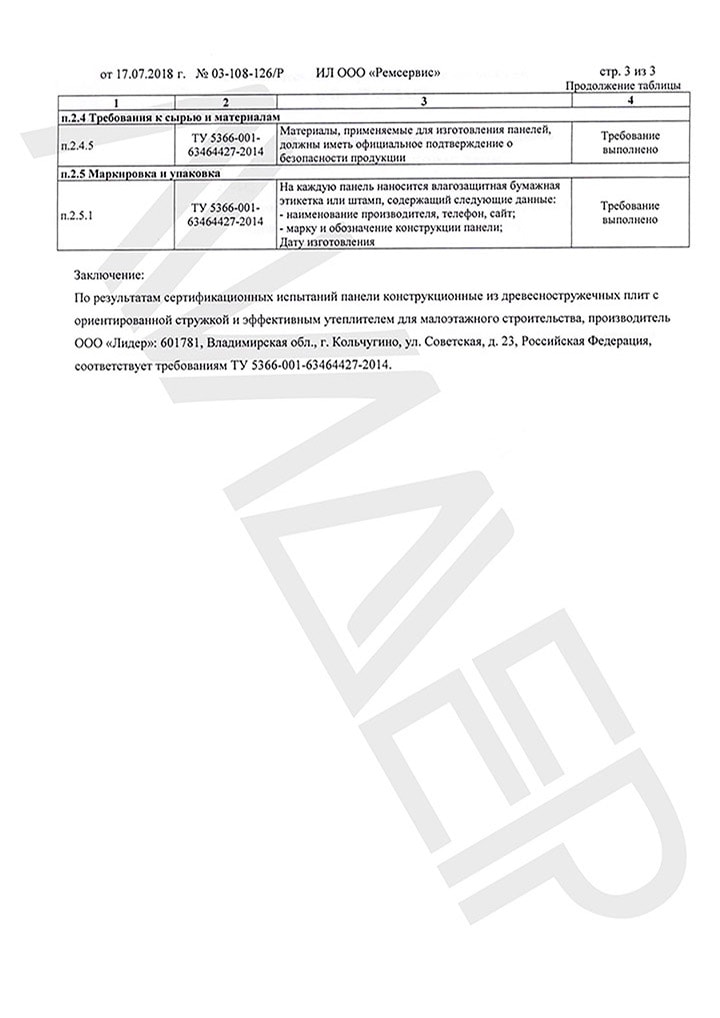

Протокол испытаний конструкционных панелей из древесностружечных плит с ориентированной стружкой и эффективным утеплителем для малоэтажного строительства – Испытательная лаборатория ООО «Микрон» (стр. 1-2)

Сертификат на полиуретановый клей

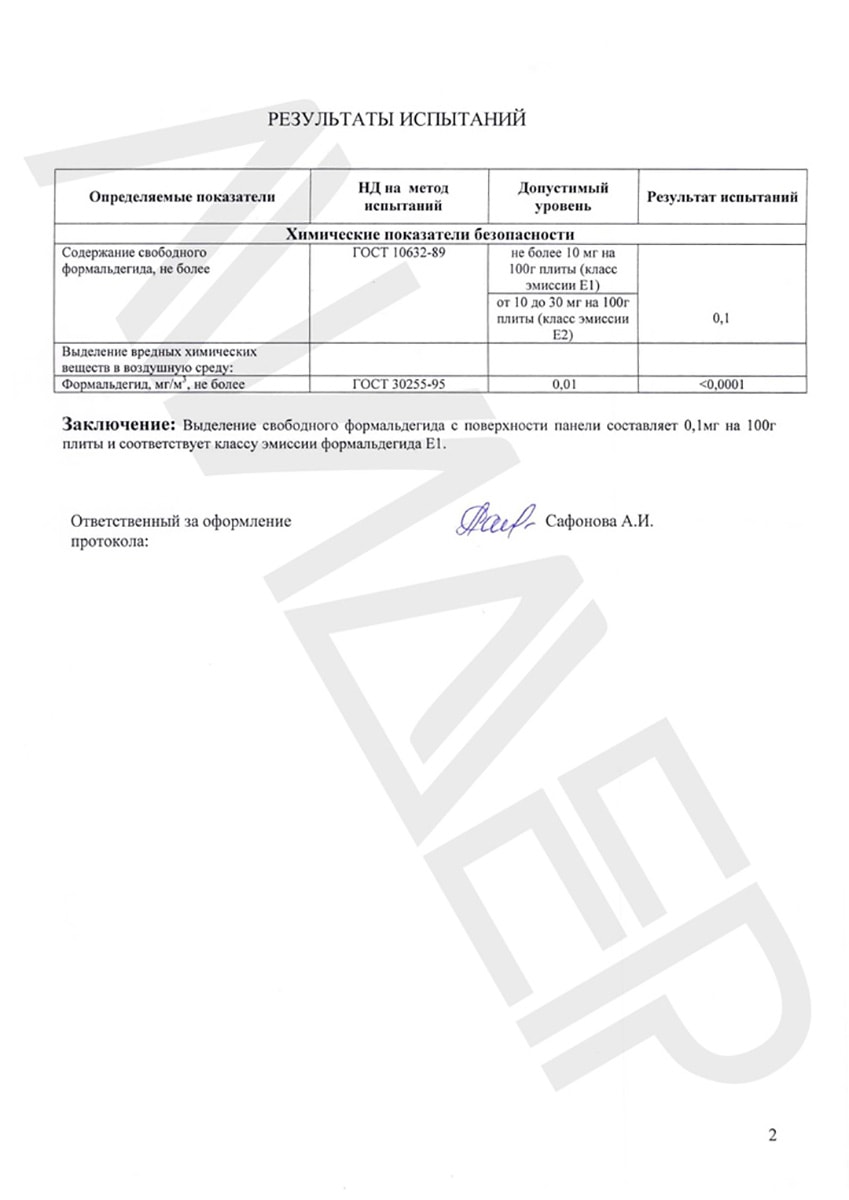

Экспертное заключение санитарно-эпидемиологической экспертизы на плиты ориентировано-стружечные торговой марки EGGER EUROSTRAND (стр. 1-2)

Сертификат соответствия на плиты пенополистирольные

EGGER – Пожарный сертификат OSB

EGGER – Сертификат качества OSB

EGGER – Сертификат соответствия ГОСТ Р OSB

КАЛЕВАЛА – Сертификат соответствия требованиям пожарной безопасности (КАЛЕВАЛА-ГОСТ)

КАЛЕВАЛА – Сертификат соответствия (КАЛЕВАЛА-ГОСТ)

КАЛЕВАЛА – Сертификат соответствия (ОСП-3)

КАЛЕВАЛА – Сертификат соответствия международному стандарту EN 300-2006

КАЛЕВАЛА – Сертификат соответствия требованиям пожарной безопасности ОСП-3 (стр. 1-2)

КАЛЕВАЛА – Экспертное заключение Центра гигиены и эпидемиологии на ОСП-3 (стр.1-2)

ЗАО Муром – Сертификат соответствия ГОСТ OSB

Профессиональное оборудование

Вся продукция выпиливается на российском комплексе УПК1 WoodVER только из архангельского пиловочника

Профессиональное оборудование

Вся продукция выпиливается на российском комплексе УПК1 WoodVER только из архангельского пиловочника

Камерная сушка

Вся доска, включая обрешётку и рейку сушится в новейших российских камерах по европейской программе до влажности 12%

Камерная сушка

Вся доска, включая обрешётку и рейку сушится в новейших российских камерах по европейской программе до влажности 12%

Калибровка

После сушки мы калибруем весь пиломатериал на немецком станке BEAVER 623, обеспечивая его идеальную геометрическую точность

Калибровка

После сушки мы калибруем весь пиломатериал на немецком станке BEAVER 623, обеспечивая его идеальную геометрическую точность

Обработка по назначению

После калибровки пиломатериал обрабатывается специальными защитными составами в зависимости от дальнейшего назначения

Обработка по назначению

После калибровки пиломатериал обрабатывается специальными защитными составами в зависимости от дальнейшего назначения

Вся продукция напиливается на новейшем комплексе УПК1 WoodVER. Мы используем пиловочник, поставляемый нам из Архангельской и Вологодской областей.

Самый доступный на сегодняшний день пиломатериал – доска обрезная или брус. На большинстве строек применяют именно их. Нередко для дополнительной экономии выбирают некачественный брус, а то, что пошло «в отказ» на других стройках. К примеру, материал может быть поражён насекомыми, плесенью, иметь выпадающие сучки и так далее. Очевидно, что такой пиломатериал – это самый настоящий брак.

Обрезные доски и брусья обычно не имеют ровной геометрии. В упаковке различные доски могут отличаться друг от друга по ширине на приблизительно 10 мм. И эти миллиметры крайне редко будут «в пользу» покупателя, ведь производитель низкокачественных пиломатериалов никогда не сделает что-то в ущерб себе.

По этой причине каркасные стены и конструкции из такого материала всегда получаются неровными. Устранение этого недостатка ляжет на плечи заказчика — ему нужно будет оплатить услуги по выравниванию или же отказаться от некоторых вариантов отделки из-за кривизны стен и полов.

Стыковочный брус обязан точно входить в паз СИП-панели. Однако это невозможно при использовании дешёвого пиломатериала. Если выбрать низкокачественный брус, то стены дома будут иметь зазоры.

Качественный материал же получается путём калибровки на специальном станке шведской фирмы ЛОГОСОЛ. Пиломатериал помещается в станок, в которой он обрезается с высокой точностью под заданные параметры.

Для возведения дома из СИП-панелей необходимо использовать материалы, прошедшие камерную сушку. Брус, соединяющий СИП-панели, очень важен для конструкции, так как, по сути, является её основой. Наблюдать за состоянием бруса сложно, ведь он скрыт внутри, и для «диагностики» пришлось бы вскрывать панель, если бы не камерная сушка.

Обработка высокой температурой в специальном аппарате гарантированно уничтожает паразитов, грибки и плесень. Это особенно примечательно, так как при сушке «классическим» способом, то есть просто на солнце, древесина неизбежно заражается насекомыми и другими вредными организмами.

Если использовать необработанный температурой брус в своём доме, то есть большая вероятность гниения несущей конструкции. Насколько это опасно, можно даже не уточнять.

Сушеную древесину на рынках не найти. Обычно все брусья и доски попадают «на прилавки» сразу с пилорам. Их называют «сырорезом». Такой материал используется для дешёвого строительства, и ему даже придумали красивое название – пиломатериал «атмосферной сушки» или «естественной влажности», но качество его от этого не меняется.

Найти более-менее качественный пиломатериал, который хоть немного был просушен на складе, можно иногда в зимний или весенний период. В пик же строительства это просто невозможно — любые доски «отрывают с руками», поэтому на рынках бывает трудно найти не то что качественные доски, но и откровенный брак.

Пытаться найти обрезной брус, пригодный для СИП-строительства, на рынке нет никакого смысла. При подсушке брус становится меньшего размера, чем того требуется по ГОСТу, и СИП-панели просто не соединятся друг с другом. А оставлять определённый припуск с расчётом на то, что доску будут использовать для СИП-строительства, не будет ни одни производитель — это просто невыгодно. Поэтому нужные брусья можно получить только по специальному заказу.

То, что пиломатериал усыхает при строгании и сушке, часто обходят в лучших традициях современного маркетинга. На упаковке гордо красуется надпись «Брус 100х200 мм», а чуть ниже мелким шрифтом – «Точные размеры 90х190 мм». Итого производитель продаёт 17% «воздуха» вместо древесины.

Непродолжительная просушка на воздухе позволяет удалить из древесины только «свободную» влагу, которая содержится в капиллярах. Для хвойных пород дерева это большая часть всей влаги в материале. Однако усушка материала на положенные 6–12% происходит потом, когда испарится влага из клеточных мембран. Чтобы удалить эту воду за короткий срок, понадобится очень высокая температура, которая не достигается на улице или на складе.

Заказчик будет только в плюсе, если доска будет высушена полностью до её установки в стену или пол. Недостаточно просушенная древесина сожмётся при включении отопления, и в стенах, полах и потолках образуются щели шириной до сантиметра. В таких условиях все работы по теплоизоляции станут «деньгами на ветер».

Также клиенту необходимо знать ещё одну особенность атмосферной сушки. При таком процессе влага удаляется только из верхних слоёв древесины, внутри же она остаётся сырой. При этом специальный прибор-влагомер посчитает такую доску полностью сухой. То же самое будет, если просушить дерево в «кустарных» сушильных камерах – поверхность просохнет, но внутри древесина всё так же будет сырой.

Высококачественные современные сушилки гораздо разумнее подходят к процессу. Дерево многократно обрабатывается горячим воздухом, увлажняется паром, чтобы поверхность не растрескалась из-за высокой температуры. Данные действия повторяются до полного высыхания древесины – как снаружи, так и внутри.

Правильно обработанный брус будет более стоек к влажности. К примеру, при намокании пропитываться влагой будет лишь верхний слой, который легко просушивается. «Сердцевина» же останется сухой. При этом влагомер покажет, что доска сырая, так как он работает по принципу замера наименьшего сопротивления.

Книга «Физика древесины» описывает данную ситуацию так:

«Намокание верхних слоёв древесины происходит при опускании бруса в воду достаточно быстро – от 0,2 до 3 мм в сутки. Однако процесс скоро останавливается благодаря выравниванию капиллярного давления и давления воздуха в капиллярах. Таким образом, по факту древесина пропитается водой всего на 2–5% толщины бруса. Глубже в материал влага может проникать только при растворении воздуха, что является очень длительным процессом, который может длиться годами».

Благодаря этой цитате легко понять, что перевозимые брусья камерной сушки никогда не придут в негодность из-за дождей. Чтобы повредить их, нужно будет бросить доски в воду на несколько лет.

Однако стоит учитывать, что всё вышесказанное не касается торцов бруса. Вдоль волокон и процесс впитывания, и высыхания происходят гораздо быстрее.

Атмосферная сушка позволяет быстро высушить именно торцы досок. ГОСТ 16588-91 определяет процедуру определения степени влажности материала и требует выполнять замеры не на торцах, а на расстоянии 0,5 мм от них, либо же в середине бруса.

Данную особенность следует знать, если вы собрались приобретать пиломатериалы на рынке. Но это ещё не всё – есть множество нюансов в зависимости от температуры и породы дерева. Неправильно настроенный прибор может показывать абсолютно не относящуюся к реальности влажность – так часто поступают продавцы, давая клиенту самостоятельно проверить доски. По этой причине желательно иметь свой собственный влагомер, а также знать, как его правильно настроить для данной породы дерева.

К примеру, хвойные породы относятся к труднопропитывемым, а берёза – наоборот. Но это совершенно не мешает продавцам хранить берёзу под открытым небом, где она может легко повредиться из-за дождей.

Резюмируя всё сказанное, легко понять, что камерная сушка дерева – это дорогой процесс, требующий высокой квалификации и соответствующего оборудования. Из-за этого строительство из такого бруса относится к премиальному классу.

Чем больше сечение бруса, тем сложнее его высушить. К примеру, брус 100х200 мм, применяющийся для скрепления СИП-панелей 224 мм, требует специальную сушильную камеру с мягким режимом удаления влаги. Долгий процесс сушки курирует компьютер, получающий данные о древесине с многочисленных датчиков. Вручную высушить пиломатериал с такой же точностью просто невозможно.

Поэтому если вы увидите рекламу строительной компании, которая пообещает собрать дом из СИП на древесине камерной сушки до 12% влажности, то воспринимать такое объявление следует с долей здорового скепсиса. Как правило, это обман, рассчитанный на незнание клиента, ведь на сегодняшний день в России практически нет предприятий, имеющих в своём распоряжении оборудование для камерной сушки бруса 100х200 мм.

Зато сырой материал удешевляет строительство – почти в три раза. Однако сколько потом придётся заплатить за доработки? Также не рекомендуется использовать брус из сдвоенных досок при СИП-строительстве – высок шанс образования щелей.

Антисептическая обработка пиломатериала тоже не обойдётся дёшево. Данный процесс курирует ГОСТ 20022.6-93 и предполагает пропитку защитными средствами. Качественно сделать это возможно лишь на высокоточном оборудовании. Для таких целей наша компания приобрела итальянскую импрегнационную камеру apache.

Обработка древесины непосредственно на стройке – это фикция. Особенно это будет хорошо заметно в мороз. Бытовые средства для защиты древесины тоже не помогают – их предназначение совершенно в другом.

Также важно учесть, что сырое дерево нельзя обработать антисептиком – капилляры уже заполнены водой, и средство в них просто не поместится. Поэтому обработка «сырореза» – это зря потраченные деньги.

Обеспечивает усиленную защиту древесины различных пород в тяжелых (влажных) условиях эксплуатации, в том числе при длительном контакте с грунтом и влагой. Применяется для внутренних и наружных работ.